摘要

齒條是非常重要的傳動部件,被廣泛地應用于機械、航空、儀表等行業。齒條傳動與帶、鏈、摩擦、液壓等其他機械傳動形式相比,具有傳動精度和效率高、傳動平穩、承載能力高、功率范圍大、可靠性好、結構緊湊、成本低和使用壽命長等特點。因此應用非常廣泛,成為多數機械產品不可或缺的傳動部件。由于齒條是機械產品的重要基礎零件,其質量、性能、壽命直接影響到整機的技術經濟指標。齒條制造工藝的發展很大程度上表現在精度等級的提高和生產效率。

關鍵字:齒條傳動精度效率

1.前言

目前的機械裝備行業對齒條應用的要求越來越高,齒條的精度一直以來都困擾著工程技術人員。在很多工程領域,因為國內生產的齒條精度不夠,工程技術人員都不得不選用國外的精密齒條產品。這樣做不但成本高、周期長,而且極大的限制了我國的技術裝備制造業的發展。而傳統意義上的齒條加工方式又很難保障齒條的加工精度,所以新型加工設備的研制與生產已迫在眉睫。

該項目的出現填補了國內在該領域的空白,成功解決了精密齒條的加工及批量生產問題。目前國外的的高端齒條磨削加工設備,在國內市場上處于主導地位,長此以往將對我國在該領域的發展造成不良影響,。所以我們在意識到這一問題的同時,針對國內現有的國產齒條加工設備所存在的問題進行調研,并從中得出了精度齒條加工設備的研制與生產已迫在眉睫的結論。

本設備的出現不但完成了對進口精密齒條加工設備的替代,還解決了我國傳統齒條磨削設備精度差、效率低的缺點。對推動我國的裝備制造業發展具有深遠的意義。

2.項目概述:

SYJRSKMC高精度齒面專用數控磨床是我公司為適應高精度齒條的生產加工而自主研發的高剛性、高效率的產品,是高精密度、高自動化的設備。本設備主軸采用靜壓軸承主軸,剛性好、精度高(0.4μm),同時配有砂輪平衡器(隨時對主軸進行平衡)可實現高精度磨削。該主軸能安裝的砂輪最大直徑為500mm,回轉半徑大、切削線速度高,能夠有效的提高工件光潔度和精度。加工方式為:成型砂輪對齒條進行加工,采用剛玉砂輪時,配有砂輪修整器,可對砂輪進行實時數控精確修裁,也可采用CBN成型砂輪進行加工。垂直軸采用氣動式平衡,增加了絲杠的剛性,實現立軸的精確定位,有效提高了齒槽的加工精度。所有運動軸采用滾珠式直線導軌,剛性好,承載能力大,具有較高的精度穩定性。三軸的驅動方式相同,伺服電機與滾珠絲杠用彈性聯軸器連接,電機帶動滾珠絲杠旋轉,實現進給運動,滾珠絲杠螺母是經過預緊的。裝配時進行預拉伸,提高了滾珠絲杠的剛度減少了熱變形。該機采用數控系統,具有主軸轉速可變、自動修整砂輪、三座標自動定位和三軸聯動功能。并且各軸均配有光柵尺,能夠確保設備高效率地加工高精度齒條。在主電機上配備的電流監控傳感器、電壓穩壓器、溫度傳感器以及主軸上配備的靜壓傳感器等精密監控反饋儀器,與系統的閉環監控。與高靈敏性的氣動平衡系統,主軸靜壓系統等高精度執行單元等構成了一套完整的閉環反饋監測系統,極大的保障了設備的加工精度。該機具有自動精確進給、工作臺精確定位、主軸自動實時平衡、砂輪冷卻,自動修正砂輪等功能。在一次裝夾工件的情況下,完成多個齒條的粗、精磨削等工序。

該機適用于中小批量、多種規格的齒條生產加工,縮短生產準備周期、確保加工質量、提高工效、降低成本、提高經濟效率。

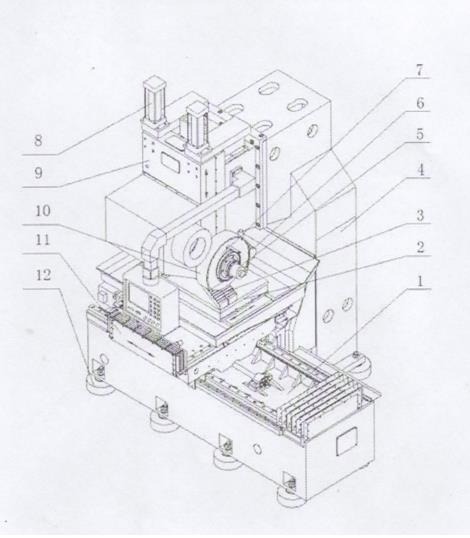

設備總體結構如圖一所示:

圖一高精度齒面專用數控磨床結構圖

1.氣動平衡單元;2.主軸單元;3.立柱;4.磨削加工單元;5.工件;6.工作臺;7.床身

3.主要結構

該設備主要用于進行與高精度齒條齒面有關的加工生產工作,包括精密、超精密加工技術、硬脆材料的高效精密加工技術,以及針對不同材料的精密齒條齒面磨削加工技術等。切削單元采用靜壓技術,通過其加工過程中震動的抵消,研究其對整機性能的影響。Z軸單元(既主軸帶動單元)的氣動平衡技術的應用,對齒條加工的積極影響。砂輪動平衡技術可以實時準確的對砂輪進行動態平衡,該技術的應用極大的降低了砂輪旋轉及加工過程中所產生的震動。針對不同材料及規格的齒條,應用了不同的成型砂輪對齒條進行加工,采用剛玉砂輪時,配有砂輪修整器,可對砂輪進行實時精確修裁,也可采用CBN成型砂輪進行加工。各軸均配有光柵尺,實現了對整個系統的閉環控制,提高了整機的運行精度。綜上所述,該設備應用了多種先進的減震、穩態、智能化的技術,最大限度的保證了齒條齒面磨削的表面光潔度及精度。

3.1加工件齒條:

1.尺寸長寬高:1000x100x100

a)模數:M=1-10

2.精度3級齒條:最大斜角=22度

3.2Y軸

1直線導軌:施耐博格-2*BM45-B2-2145-22.5-22.5-G2-V2+BRK

2導軌型號為:KUVE45-B-L-W2-G2-V2/2145-22.5/22.5

3絲杠:億孚VE040-06-1480-1720-5C3-0-0

4聯軸節:LX6-C65-22-32

5光柵尺精度:±0.005GOPML=1340mm(FAGOR)

6Y軸快移V=10.5米/分

7Y軸行程L=1250mm

8Y軸精度定位精度±0.005/1000mm

9Y電機1FT6082J=30kgcm2相對編碼器2048

轉速2000轉/分(分辨率±2.9u)

10絲杠軸承:前25TAC62BDBDC9PN7A

后25TAC62BDBC9PN7A

11拖鏈滄州利達TKB025.77-25X77X1400(回轉半徑100)

12絲杠螺母普奇偉業R-M24X1.5

3.3X軸

1.直線導軌:KUVE45-B-L-W2-G2-V2/1410-22.5/22.5

2.絲杠:億孚VE040-10-883-1120-5C3-0-0

3.聯軸節LX6-C65-22-32

4.X軸快移V=17.5米/分

5.X軸行程L=660mm

6.X軸精度定位精度±0.012/300mm

7.X電機1FT6082J=30kgcm2絕對編碼器4096

轉速2000轉/分(分辨率±2.5u)

8.絲杠軸承:前25TAC62BDBDC9PN7A后25TAC62BDBC9PN7A

9.絲杠螺母普奇偉業R-M24X1.5

10.拖鏈滄州利達TKB025.25-25X25X1000(回轉半徑75)

3.4Z軸

1.直線導軌:施耐博格-2*BM45-B2-885-22.5-22.5-G2-V2+BRK

2.絲杠:億孚VE040-06-530-748-5C3-0-0

3.聯軸節LX6-C65-22-32

4.電機1FT6081J=21kgcm2相對編碼器2048

轉速2000轉/分(分辨率±2.9u)

5.光柵尺精度±0.005GOPML=1340mm(FAGOR)

6.Z軸快移V=6米/分

7.Z軸行程L=200mm

8.Z軸精度定位精度±0.005/1000mm

9.絲杠軸承:前25TAC62BDBDC9PN7A

后6305T1X-ZZ-VVC3P4

10.絲杠螺母普奇偉業R-M24X1.5

11.拖鏈滄州利達TKB025.57-25X57X400(回轉半徑75)

12.平衡氣缸:FA-XQGA125X250(活塞桿32),

平衡11460kg*f。

3.5主軸箱(外購)

1.軸承為靜壓式

2.平衡為自動式

3.主軸徑¢120mm

4.主軸電機調頻、22kw型號YVP160M2-75-A

5.電機和主軸連接方式:皮帶i=1:2

6.砂輪:¢500X50X200mm

7.機上測量:(可選)

8.主軸精度:徑向0.001mm端0.001mm

3.6機床

1.床身HT250T型結構2700X1810mm

2.機床冷卻水在第一層

3.X軸滑鞍尺寸1350x680mmHT250

4.Y軸滑鞍尺寸1410x902mmHT250

5.電磁吸盤:粗目600x1000x120

6.同時加工齒條數量:m=10x1000時2根(斜齒)

7.水冷卻系統1套

8.潤滑系統1套

9.電氣系統1套:西門子802DSL系統,精度0.001mm

10.電磁吸盤上面距地面H=1400mm

11.主軸中心距電磁吸盤上面H=123-323mm

12.減震墊鐵S78-9-06

13.脹緊套:KTR250-42-55

4.創新內容

4.1背景技術:

當前,磨齒加工是齒條加工的一種重要方法,其主要是作為淬火后硬度較高齒條的最終加工工序,并且全面糾正齒輪磨前誤差,得以獲得較高的加工精度,。但是由于傳統磨床的加工方式以及機床自身性能的原因,造成了傳統磨床機床效率低、精度差、成本高等缺點,其加工出的齒條也很難達到理想的精度。

4.2發明內容:

為了克服已有技術存在的缺點,本數控磨床提出一種結構鋼性好、減震性能好,且具有較強的結構穩定性的齒條齒面磨削加工設備。

為了解決上述已有技術的問題,本磨床采用如下技術方案:齒條齒面數控磨床,包括:磨床、工作臺、工件、立柱、主軸平衡儀、砂輪修整器、砂輪、垂直軸平衡氣缸、垂直軸滑板、主軸、下滑板、減震墊鐵、Z軸電機、Z軸聯軸器、Z軸絲杠、Z軸導軌、Y軸聯軸器、Y軸絲杠、Y軸導軌、Y軸電機、X軸聯軸器、X軸絲杠、X軸導軌。該磨床整體床身采用C字型結構;另外采用X、Y、Z軸三軸向聯動機構,其中Z軸電機通過Z軸聯軸器與Z軸絲杠相直連,Z軸導軌通過螺絲連接到Z軸滑板上;Y軸電機通過Y軸聯軸器與Y軸絲杠直連,Y軸導軌通過螺絲連接到下滑板上;X軸電機通過X軸聯軸器與X軸絲杠直連,X軸導軌通過螺絲連接到工作臺上

床身的底部通過螺栓與螺母安裝減震墊鐵,下滑板通過滾珠導軌以及滾珠絲杠組成驅動機構,有伺服電機安裝在兩個垂直軸平衡氣缸中間。由磁力洗盤和滑板用螺栓連接組成工作臺,砂輪修整器由螺絲固定在工作臺上。立柱通過加強螺栓固定在床身上,垂直軸平衡氣缸缸體部分通過支架用螺栓固定在立柱,活塞桿連接在Z軸滑板上,砂輪通過的錐面砂輪架固定在主軸上。主軸平衡儀安裝在主軸外端頭上。

此種新型設計的有益效果是:由于床身整體采用C字形結構,該結構剛性好、減震性能優良,具有較強的結果穩定性。由于采用了主軸靜壓、主軸動平衡及數控齒形修整等技術,并配以三軸向聯動的閉環控制數控驅動系統。從而有效避免了傳統加工設備的震動及傳動系統復雜而造成的加工誤差,使數控俢裁的成型砂輪方式保障了齒形的精度。可實現對多批工件進行連續加工,不但可以對砂輪進行數控成型俢裁,還可以對機床空間進行有效規劃,增大了工作臺面積,能夠對多根齒條的多個齒同時加工。該機床可以勝任3級(DIN標準)以上的精度齒條的磨削加工。

4.3附圖說明:

圖二結構示意圖

圖三三軸聯動示意圖

4.4具體實施方式:

下面結合附圖和實施例對機床做進一步說明。

圖2所示:床身1、工作臺2、工件3、立柱4、主軸平衡儀5、砂輪修整器6、砂輪7、垂直軸平衡氣缸8、Z軸滑板9、主軸10、下滑板11、減震墊鐵12。

圖3所示:Z軸電機13、Z軸聯軸器14、Z軸絲杠15、Z軸導軌16、Y軸電機17、Y軸聯軸器18、Y軸絲杠19、Y軸導軌20、Z軸電機21、X軸聯軸器22、X軸絲杠23、X軸導軌24。

床身(1)與減震墊鐵(12)通過螺栓與螺母連接在一起,作為機床的一個整體基礎部件。床身(1)通過Y軸導軌(20)與Y軸滑板(11)連接,其中Y軸導軌(20)的導軌體用螺栓把合在床身(1)上,滑塊用螺栓把合在Y軸滑板(11)上,X軸電機(21)通過X軸聯軸器(22)與X軸絲杠(23)直連。Y軸滑板(11)通過Y軸滾珠導軌(20)以及Y軸滾珠絲杠(19)組成的驅動機構由Y軸伺服電機(17)帶動在床身(1)上做直線往復運動。Y軸滑板(11)通過X軸導軌(24)與工作臺(2)連接,其中X軸導軌(24)的導軌體通過螺栓把合在Y軸滑板(11)上,滑塊用螺栓把合在工作臺(2)上。X軸電機(21)通過X軸聯軸器(22)與X軸絲杠(23)直連。由磁力吸盤和滑板用螺栓組成的工作臺(2)通過X軸滾珠導軌(24)以及X軸滾珠絲杠(23)組成的驅動機構由X軸伺服電機(21)帶動在Y軸滑板(11)上做直線往復運動。砂輪修整器(6)由螺栓固定在工作臺上。通電后,工件(3)將被吸附在工作臺(2)上。立柱(4)通過加強螺栓固定在床身(1)上,并且下方也配有由螺栓連接的減震墊鐵(12)。垂直軸平衡氣缸(8)缸體部分通過支架用螺栓固定在立柱(4)活塞桿連接在垂直軸滑板(9)上。Z軸滑板(9)通過Z軸導軌(16)連接在立柱(4)上,其中Z軸導軌(16)的導軌體用螺栓把合在Z軸滑板(9)上,滑塊用螺栓把合在立柱(4)上。Z軸電機(13)通過Z軸聯軸器(14)與Z軸絲杠(15)相直連。Z軸滑板(9)上通過Z軸滾珠絲杠以及Z軸滾主導軌組成的驅動機構由伺服電機帶動在立柱(4)上做直線往復運動。主軸(10)安裝在Z軸滑板(9)上,砂輪(7)通過帶有1:10的錐面砂輪架固定在主軸上。主軸平衡儀(5)有螺栓安裝在主軸鼻端上。

4.5操作過程:

4.5.1前期準備:

將合適的砂輪安裝在主軸上,開動機床用數控程序及砂輪修整器6對砂輪進行修整。俢裁完成之后機床會零點,將待加工的工件3放置在工作臺2上并找正。

4.5.2工作方式:

準備好后開始對刀,因為此時的齒條為毛坯件對刀要求不高,所以使用涂色發即可。對刀完成之后,工作臺2在伺服電機帶動下做與砂輪軸線垂直的往復運動。同時,根據進給量垂直軸滑板9帶動主軸及砂輪進行上下運動。需要注意的是,垂直軸平衡氣缸8無論垂直軸滑板9是否工作均對其進行重力平衡。

4.5.3工件檢測:

齒條加工到最后,可以利用齒條專用檢具或設備對齒條進行機上檢測。如果加工不到位,可對工件3進行修正

5.結論

高精度齒面專用數控磨床由我公司研發以后,已經用于生產,取得了良好的經濟效益,已加工各種齒條超萬余條,為企業創造上百萬元的資產,受到用戶的歡迎。獲得了國家實用新型專利。該項成果填補了我國高精度磨床的空白。

本文來自:精銳沈陽數控機床有限公司 徐錄 劉聰 轉載請聯系原作者。侵權請聯系刪除。

,精密齒條,進口齒條,機械手齒條,,高精度齒條,臺灣齒條,,斜齒齒條,,選擇精杰沒錯的。